Nel mondo dei sistemi di misura e controllo è in corso un importante cambiamento, che porta queste tecnologie a uscire dalla sala metrologica, luogo deputato ai controlli qualità e al collaudo dei prodotti finiti, per entrare in maniera sempre più fine all’interno del processo produttivo stesso. Una tendenza che si sposa non solo con l’automazione di fabbrica ma anche con la digitalizzazione delle macchine, come spiega Patrizio Titotto, industrial metrology business manager di Renishaw.

“La nostra offerta include diversi sistemi quali sonde e tastatori di misura per il pre-settaggio dell’utensile, che già da diversi anni vengono impiegati a bordo delle macchine utensili, o immediatamente al loro fianco – dice Titotto -. Quello cui assistiamo oggi è però una sempre maggiore e progressiva migrazione del controllo dimensionale verso l’ambiente produttivo, per impiegare questi sistemi per eseguire controlli di quote critiche durante le diverse fasi delle lavorazioni. L’obiettivo è infatti individuare il prima possibile derive dimensionali, onde evitare di giungere al fuori tolleranza e quindi allo scarto”.

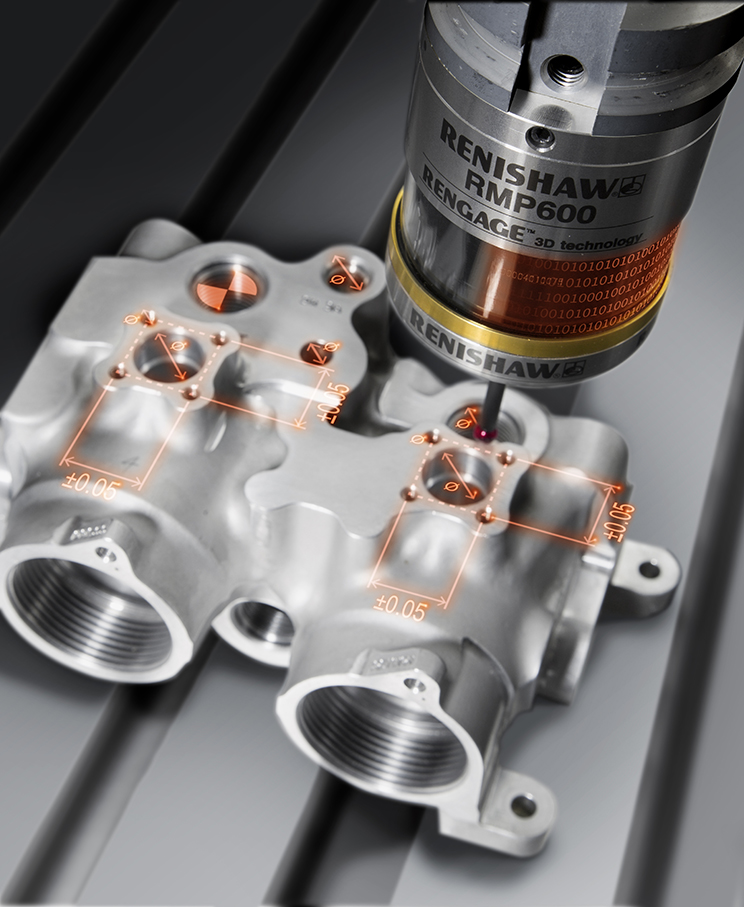

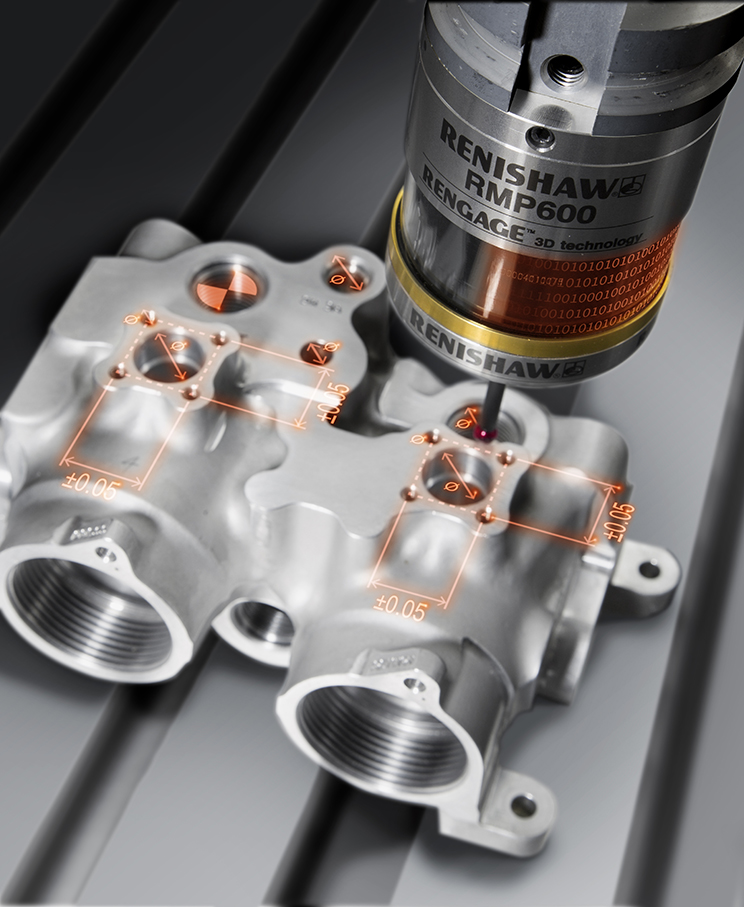

Misura di un particolare meccanico con sonda RMP600

La fabbrica digitale rappresenta quindi un ulteriore passaggio in uno stesso cammino che punta ad avere un sempre maggior controllo durante il processo, onde ridurre gli scarti, aumentare la produttività e la qualità e perseguire la riduzione dei costi. Per ottenere questi vantaggi si cerca allora di aumentare l’automazione, facendo in modo che vi sia una sempre maggiore integrazione tra movimentazione dei particolari e capacità di auto-correzione da parte della macchina, affinché sia la macchina stessa a poter gestire le correzioni da applicare al processo laddove i sistemi di misura a bordo macchina rilevino delle anomalie.

“La crescente automazione delle linee permette non solo di intervenire e bloccare le anomalie il prima possibile durante le lavorazioni, ma anche di consentire alle macchine di apportare le necessarie correzioni in automatico – spiega Titotto -. A tale scopo è però necessaria una maggiore integrazione informatica che faccia sì che i vari sistemi nelle linee parlino tra loro. Questo è l’obiettivo di Renishaw Central, un software che abbiamo presentato all’ultima EMO a Milano che permette di ricevere dati da una molteplicità di dispositivi e sistemi presenti in officina, che possono essere la macchina utensile con a bordo la sonda di misura, o la macchina di misura che provvede al controllo in fine linea. O, ancora, il nostro calibro di controllo da officina Equator, che sta avendo un grande successo e che si colloca a metà tra una CMM vera e propria e un calibro fisso, offrendo flessibilità unita alla possibilità di programmazione mediante un software. Tutti questi sistemi interconnessi tra loro inviano i loro dati per il monitoraggio in tempo reale della produzione mediante una piattaforma unica, la Renishaw Central, che in ottica 4.0 cattura i dati per interpretarli e capire l’andamento della produzione stessa”.

Calibro da officina Equator in cella d’automazione ad alta produttività

Renishaw Central è in grado di fornire un feedback di processo, ad esempio nel caso venga rilevata una quota in deriva, per applicare quindi in automatico le dovute azioni correttive, agendo su tutta una serie di parametri macchina come correttori utensili e parametri di taglio. Questo non solo consente di ridurre i costi e aumentare la produttività e la ripetibilità sulle macchine, sempre più impiegate per produrre pezzi complessi con lavorazioni a cinque assi e multitasking, ma sopperisce al contempo alla scarsa reperibilità di personale specializzato sul mercato, un problema purtroppo molto sentito da tutte le aziende.

La tendenza a integrare sempre più i sistemi di controllo all’interno delle linee di produzione è per Renishaw molto sentita anche nel settore automotive, che attraversa una fase interlocutoria in attesa di vedere quale sarà la direzione che prenderanno i grandi player sul tema della mobilità alternativa. Intanto, l’azienda sta sviluppando nuovi sistemi di controllo e misura che si adattino alle nuove esigenze del comparto, come ad esempio quelle relative all’auto elettrica. “Per il settore elettrico abbiamo sviluppato dei sistemi dedicati su macchine di misura CMM, specifici per il controllo di motori elettrici – spiega Titotto -. Per supportare questo nuovo mercato abbiamo fatto alcuni investimenti per poter sviluppare sistemi basati su teste a cinque assi della serie Revo con tecnologia multisensore, che abbina sistemi a telecamera e a contatto sulla CMM, per il controllo di tutta una serie di dimensioni e caratteristiche peculiari del motore elettrico. Il ciclo di misura dedicato a questi motori provvede al controllo delle creste degli avvolgimenti, che devono essere tutte sullo stesso piano, mentre ad esempio all’interno del motore, dove c’è il rotore, serve che il diametro presenti elevata precisione onde diminuire gli attriti, aumentare l’efficienza del motore ed evitare consumi anomali della batteria“.

Ciclo di misura per il controllo degli avvolgimenti in un motore elettrico

Un altro interessante nuovo mercato è poi l’additive manufacturing, ambito in cui opera anche Renishaw con una propria proposta di sistemi avanzati per la produzione additiva in metallo. Qui l’azienda ha sviluppato uno speciale sistema che risolve lo spinoso problema del piazzamento del pezzo, una volta stampato in 3D, su centri di lavoro a cinque assi per la lavorazione di finitura.

“L’applicazione vede l’abbinamento di un tastatore e di un software dedicato, sviluppato dalla nostra consociata MSP – illustra Titotto -. Si tratta di un software che provvede all’allineamento in automatico dei particolari in macchina utensile a cinque assi. Il passaggio diviene cruciale quando si ha a che fare con un particolare stampato in additive, che per sua natura non ha i tradizionali riferimenti meccanici e geometrici necessari al suo piazzamento in macchina. Il tastatore prende quindi una serie di punti sul particolare stampato in additivo, e il software in base al modello 3D del pezzo riesce a ricalcolare le rototraslazioni da applicare alla macchina, trasmettendo quindi al CNC i dati di allineamento per poterlo lavorare e finire in maniera corretta”.

La sinergia tra le soluzioni sviluppate da MSP e gli strumenti di misura di Renishaw è stata vincente anche in un altro recente progetto, sviluppato per la britannica SST Technology in una applicazione per componenti Hypercar ad alte prestazioni. Qui la finitura su macchina a 5 assi dei pezzi prodotti in additivo è indispensabile per portare le parti in tolleranza e garantire superfici lisce e piatte: le soluzioni software di MSP hanno ridotto i tempi di impostazione dei pezzi da 4 ore a 25 minuti, dimezzando il tempo ciclo di lavorazione da 15 ore a 7,5 ore. Il tutto combinato con la tastatura a cinque assi dei componenti, rimuovendo tutti i passaggi manuali e l’elevato numero di pezzi di scarto che si avevano in precedenza, ottenendo la necessaria conformità su componenti stampati in additivo con Inconel 625 per i sistemi di scarico.

Queste applicazioni mostrano come anche nella stampa 3D i sistemi di misura portino un essenziale contributo, per estendere i potenziali benefici delle tecnologie additive anche a settori che richiedono pezzi complessi con tolleranze, precisioni e finiture degli accoppiamenti che è impossibile ottenere con la sola produzione additiva.