McLaren Racing vince la sfida rappresentata dai limiti di tempo e budget imposti dalla FIA alla costruzione di veicoli per Formula Uno fabbricando 9.000 parti l’anno con le stampanti 3D stereolitografiche di nuova generazione e grande formato Neo800 di Stratasys.

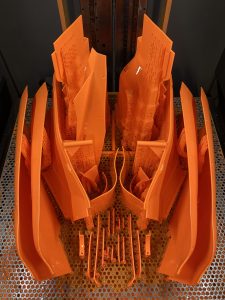

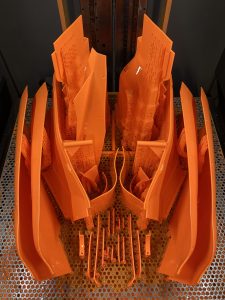

Il costruttore stampa infatti in additivo numerosi progetti di alettoni anteriori e posteriori, oltre ad ampie parti della carrozzeria. Il team di gara dichiara inoltre di aver fatto passi da gigante nell’ottimizzazione dell’aerodinamica del veicolo nei test in galleria del vento, grazie alla precisione estrema dei componenti stampati con i cinque sistemi Neo800 posseduti da McLaren. Al di là dell’aspetto qualitativo, anche i tempi di produzione delle parti sono stati ridotti drasticamente: il team è ora in grado di realizzare alcuni pezzi di grandi dimensioni, come i modelli di carrozzeria in scala, in soli tre giorni.

L’uso delle stampanti in dotazione internamente consente alla McLaren di fabbricare tutti i componenti aerodinamici nella sua sede di Woking, nel Regno Unito, risparmiando sui costi di subappalto e sul relativo processo di garanzia della qualità (QA). Il team può anche produrre in 3D maschere e modelli, nonché piccoli stampi che in precedenza sarebbero stati lavorati a partire da billette di metallo. La velocità del processo stereolitografico della Neo800 consente quindi non solo di ridurre i tempi, ma anche di risparmiare sul costoso materiale metallico, evitando di sprecare grandi quantità di frammenti provenienti dal processo di lavorazione sottrattiva.

“La tecnologia e i materiali per la stereolitografia si sono evoluti, trasformando il modo in cui la utilizziamo – spiega Tim Chapman, responsabile della fabbricazione additiva di McLaren Racing -. Non ci limitiamo più a produrre prototipi, adesso costruiamo molti componenti in scala naturale e attrezzaggi a grandezza naturale”. Una delle applicazioni principali in cui McLaren riscontra il maggior valore delle sue Neo800 di nuova generazione è appunto quella dei test nella galleria del vento. Il team utilizza modelli in scala al 60% per ottimizzare il pacchetto aerodinamico e ottenere una maggiore deportanza, che garantisce una maggiore aderenza aerodinamica, bilanciando i carichi aerodinamici anteriori e posteriori della vettura.

“I test in galleria del vento sono ancora il gold standard per valutare il funzionamento di ogni superficie, sia come assemblaggio che come vettura completa – spiega ancora Chapman -. La nostra serie di stampanti 3D Neo ci ha aiutato a ridurre drasticamente i tempi di realizzazione dei componenti e dei progetti aerodinamici in galleria del vento”. Il team stampa i pezzi utilizzando il materiale in resina Somos PerFORM Reflect, sviluppato appositamente per i modelli destinati alla galleria del vento. Il processo genera parti robuste e rigide che richiedono il 30% in meno di tempo di post-lavorazione.

“I test in galleria del vento sono ancora il gold standard per valutare il funzionamento di ogni superficie, sia come assemblaggio che come vettura completa – spiega ancora Chapman -. La nostra serie di stampanti 3D Neo ci ha aiutato a ridurre drasticamente i tempi di realizzazione dei componenti e dei progetti aerodinamici in galleria del vento”. Il team stampa i pezzi utilizzando il materiale in resina Somos PerFORM Reflect, sviluppato appositamente per i modelli destinati alla galleria del vento. Il processo genera parti robuste e rigide che richiedono il 30% in meno di tempo di post-lavorazione.

“Abbiamo constatato che i componenti ad alta definizione ottenuti con i nostri macchinari Neo richiedono una rifinitura a mano minima, il che consente una produzione molto più rapida per la galleria del vento – prosegue Chapman -. Oltre alla maggiore velocità, ora siamo in grado di produrre pezzi per la galleria del vento con un’accuratezza, un dettaglio e una finitura di superficie eccellenti, consentendo al nostro team di migliorare i test e di trovare soluzioni inedite per incrementare le prestazioni. Non insisterò mai abbastanza sull’importanza di questi vantaggi nella Formula 1, dove i tempi di consegna dei veicoli per la gara successiva sono strettissimi e dove la più piccola iterazione di progetto può fare la differenza tra vincere, perdere o recuperare posizioni sulla griglia di partenza”.

Le grandi dimensioni del vassoio di costruzione delle stampanti 3D Stratasys Neo800 (800 x 800 x 600 mm) consentono di realizzare sia pezzi singoli di grandi dimensioni sia una grande quantità di pezzi molto più piccoli. Il processo permette di preservare sempre i dettagli più complessi, con massimi livelli di ripetibilità e affidabilità.

La McLaren ne è un ottimo esempio: le sue auto da corsa sono dotate di circa 50 o 60 alloggiamenti che permettono di rilevare la pressione dell’aria su varie superfici. I piccoli condotti della pressione che attraversano questi componenti sono molto complessi e dettagliati e permangono all’interno dell’auto durante i test e le gare per consentire agli ingegneri di monitorare e ottimizzare continuamente le prestazioni aerodinamiche.

Andy Langfeld, presidente di Stratasys per l’area EMEA, dichiara infine: “Il valore trasformativo della stampa 3D nasce dalla possibilità di personalizzare e adattare rapidamente le parti per applicazioni specifiche. In questo caso, McLaren è stata in grado di ridurre drasticamente i tempi di sviluppo del prodotto e di controllare i costi grazie alla tecnologia stereolitografica di nuova generazione di Stratasys, associata ai materiali Somos di prima fascia e alla nostra profonda esperienza nel settore delle corse. È una grande partnership tra due organizzazioni di livello mondiale”.

“I test in galleria del vento sono ancora il gold standard per valutare il funzionamento di ogni superficie, sia come assemblaggio che come vettura completa – spiega ancora Chapman -. La nostra serie di stampanti 3D Neo ci ha aiutato a ridurre drasticamente i tempi di realizzazione dei componenti e dei progetti aerodinamici in galleria del vento”. Il team stampa i pezzi utilizzando il materiale in resina Somos PerFORM Reflect, sviluppato appositamente per i modelli destinati alla galleria del vento. Il processo genera parti robuste e rigide che richiedono il 30% in meno di tempo di post-lavorazione.

“I test in galleria del vento sono ancora il gold standard per valutare il funzionamento di ogni superficie, sia come assemblaggio che come vettura completa – spiega ancora Chapman -. La nostra serie di stampanti 3D Neo ci ha aiutato a ridurre drasticamente i tempi di realizzazione dei componenti e dei progetti aerodinamici in galleria del vento”. Il team stampa i pezzi utilizzando il materiale in resina Somos PerFORM Reflect, sviluppato appositamente per i modelli destinati alla galleria del vento. Il processo genera parti robuste e rigide che richiedono il 30% in meno di tempo di post-lavorazione.