La pandemia da covid-19 nel mondo ha messo in chiara luce l’importanza strategica della digitalizzazione nel settore industriale. Gli strumenti digitali sono stati infatti cruciali per affrontare la crisi sanitaria, conferendo flessibilità, dinamicità e consistenza ai processi industriali.

“Il Covid-19 ha causato enormi problemi in numerosi comparti e settori industriali, ma come è noto occorre sfruttare la crisi come un’opportunità per mettere in campo dei cambiamenti – dice Marco Taisch, del Politecnico di Milano School of management manufacturing group e presidente del Competence center MADE -. In particolare si possono individuare quattro grandi trend che impatteranno nel prossimo futuro il comparto manifatturiero, nelle quattro macro-aree dello Smart working industriale, delle competenze, delle operations & supply chain e dei modelli di business“.

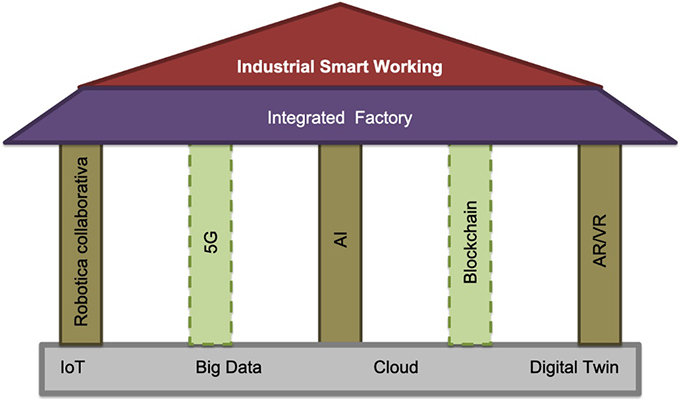

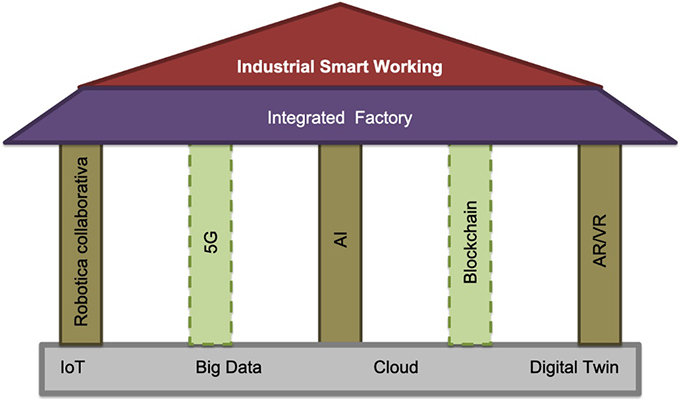

Lo smart working ha per cominciare avuto una larghissima e subitanea diffusione negli ultimi mesi, modalità chiave per garantire la continuità operativa per molte aziende. Qui le tecnologie 4.0 hanno avuto un ruolo fondante e fondamentale, tanto che si può parlare dello sviluppo di uno smart working industriale 4.0. “Al momento le imprese tecnologicamente più avanzate hanno già implementato ciò che è noto come monitoraggio da remoto, che consiste nel controllo a distanza delle attività, stando fisicamente lontani dagli impianti, come ad esempio nella manutenzione da remoto – spiega Taisch -. Per mantenere la continuità operativa nel lungo termine, e alla luce degli eventi portati dalla pandemia, ciò non è però sufficiente ma deve essere unito alla remote execution, la possibilità anche di intervenire sugli asset da remoto. Questa sarà possibile solo grazie a considerevoli investimenti, e le tecnologie di Industria 4.0 faranno da colonna portante. Parliamo di una serie di tecnologie, tra cui IoT, Big data, cloud e digital twin saranno le basi d’appoggio, mentre robotica collaborativa, intelligenza artificiale, realtà aumentata e virtuale, tecnologia 5G e blokchain saranno le colonne che sosterranno i paradigmi dello Smart working 4.0″.

Il cambiamento a questo livello implicherà quindi anche delle rivoluzioni organizzative, con nuovi KPI e nuove policy, oltre che un cambiamento nella cultura aziendale verso una maggiore autonomia dei lavoratori. I mutamenti toccheranno finanche i layout di fabbrica, che da operatore-centrici daranno priorità all’efficienza delle attività, divenendo sempre più task-centrici.

“Il covid-19 ha impattato anche le competenze dei lavoratori – prosegue quindi Taisch -: in linea con i principi dello smart working industriale, i ‘collari blu’ diverranno dei ‘collari azzurri’, a cui sarà richiesto di combinare alle abilità manuali e operative anche capacità di natura più cognitiva, per essere in grado di prendere decisioni di più alto livello e analizzare piccoli set di dati. I ruoli digitali acquisteranno quindi un’importanza più strategica all’interno delle aziende, e serviranno nuove skill per la gestione e il coordinamento da remoto. Serviranno anche competenze più sviluppate in risk management, in un contesto globale esposto a eventi imprevedibili”. Solide competenze serviranno inoltre per garantire efficienti sistemi di sicurezza informatica, per la protezione di dati e informazioni che verranno sempre più scambiati con l’incremento delle attività da remoto.

Sul fronte operations e supply chain, ai principi del lean manufacturing implementati fino a oggi servirà dare un supplemento verso il resilient manufacturing. Operations e filiere devono infatti essere ripensate nel senso della resilienza. “A questo si accompagnano diversi fenomeni di reshoring – dice quindi Taisch -, per cui le supply chain da global diventano glocal, ovvero fisicamente più corte ma più interconnesse sul fronte virtuale e digitale. Le supply chain potranno anche adottare delle configurazioni ibride per garantire al contempo efficienza, affidandosi a fornitori lontani ma affidabili, e resilienza, mantenendo in parallelo fornitori meno lontani e robusti, più costosi ma meno rischiosi. La ridefinizione delle operazioni delle supply chain sarà pure possibile grazie alle tecnologie 4.0, portando inevitabilmente dei cambiamenti anche nelle modalità di sviluppo di nuovi prodotti, sempre più in accordo a ciò che i mercati richiedono. Il tutto ottemperando al requisito di garantire resilienza delle forniture, della produzione e della distribuzione”.

Sul fronte operations e supply chain, ai principi del lean manufacturing implementati fino a oggi servirà dare un supplemento verso il resilient manufacturing. Operations e filiere devono infatti essere ripensate nel senso della resilienza. “A questo si accompagnano diversi fenomeni di reshoring – dice quindi Taisch -, per cui le supply chain da global diventano glocal, ovvero fisicamente più corte ma più interconnesse sul fronte virtuale e digitale. Le supply chain potranno anche adottare delle configurazioni ibride per garantire al contempo efficienza, affidandosi a fornitori lontani ma affidabili, e resilienza, mantenendo in parallelo fornitori meno lontani e robusti, più costosi ma meno rischiosi. La ridefinizione delle operazioni delle supply chain sarà pure possibile grazie alle tecnologie 4.0, portando inevitabilmente dei cambiamenti anche nelle modalità di sviluppo di nuovi prodotti, sempre più in accordo a ciò che i mercati richiedono. Il tutto ottemperando al requisito di garantire resilienza delle forniture, della produzione e della distribuzione”.

Altro punto molto interessante che Taisch porta alla luce è infine che i business saranno inquadrati non più solo alla luce di tre elementi, le persone, pianeta e profitto, ma anche di una quarta direttiva che è quella della performance sanitaria, laddove il futuro si prospetta come foriero di possibili eventi pericolosi per la salute pubblica.

“Infine, sul fronte dei business model, la pandemia ha esacerbato la necessità per le aziende di adottare modelli di business che portino maggiore flessibilità e riduzione dei rischi. In tale direzione, la soluzione è la riduzione delle risorse fisiche, spingendo quindi fortemente sulla servitizzazione. Un approccio che era già avviato prima della pandemia, e che l’emergenza sanitaria non farà che accelerare, portando le imprese verso la creazione di sistemi connessi di sistemi, dove i prodotti sono connessi tra loro grazie all’impiego di tecnologie digitali avanzate. Con il passaggio dal manufacturing as a service (MaaS) al Plant as a Service (PlaaS), e una sempre maggiore diffusione dei contratti basati sulle performance”.

Sul fronte operations e supply chain, ai principi del lean manufacturing implementati fino a oggi servirà dare un supplemento verso il resilient manufacturing. Operations e filiere devono infatti essere ripensate nel senso della resilienza. “A questo si accompagnano diversi fenomeni di reshoring – dice quindi Taisch -, per cui le supply chain da global diventano glocal, ovvero fisicamente più corte ma più interconnesse sul fronte virtuale e digitale. Le supply chain potranno anche adottare delle configurazioni ibride per garantire al contempo efficienza, affidandosi a fornitori lontani ma affidabili, e resilienza, mantenendo in parallelo fornitori meno lontani e robusti, più costosi ma meno rischiosi. La ridefinizione delle operazioni delle supply chain sarà pure possibile grazie alle tecnologie 4.0, portando inevitabilmente dei cambiamenti anche nelle modalità di sviluppo di nuovi prodotti, sempre più in accordo a ciò che i mercati richiedono. Il tutto ottemperando al requisito di garantire resilienza delle forniture, della produzione e della distribuzione”.

Sul fronte operations e supply chain, ai principi del lean manufacturing implementati fino a oggi servirà dare un supplemento verso il resilient manufacturing. Operations e filiere devono infatti essere ripensate nel senso della resilienza. “A questo si accompagnano diversi fenomeni di reshoring – dice quindi Taisch -, per cui le supply chain da global diventano glocal, ovvero fisicamente più corte ma più interconnesse sul fronte virtuale e digitale. Le supply chain potranno anche adottare delle configurazioni ibride per garantire al contempo efficienza, affidandosi a fornitori lontani ma affidabili, e resilienza, mantenendo in parallelo fornitori meno lontani e robusti, più costosi ma meno rischiosi. La ridefinizione delle operazioni delle supply chain sarà pure possibile grazie alle tecnologie 4.0, portando inevitabilmente dei cambiamenti anche nelle modalità di sviluppo di nuovi prodotti, sempre più in accordo a ciò che i mercati richiedono. Il tutto ottemperando al requisito di garantire resilienza delle forniture, della produzione e della distribuzione”.